Le sécheur à tambour rotatif est un équipement essentiel utilisé dans divers secteurs tels que le ciment, l’exploitation minière, la construction, la chimie, l’agroalimentaire et la fabrication d’engrais.

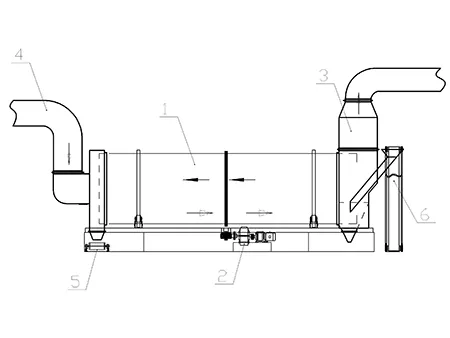

Le sécheur à tambour rotatif se compose d’un tambour cylindrique, d’ailettes internes de levage, d’un dispositif de transmission, de supports et d’un couvercle étanche. Il est également équipé d’une entrée d’alimentation et d’une sortie de déchargement munies de thermocouples permettant de suivre les variations de température aux deux extrémités du tambour.

| Taille du tambour (m) | Capacité de production (t/h) | Puissance (kW) | Modèle du moteur | Modèle du réducteur | Rapport | Poids (t) |

| Ø1×10m | 0.5-1 | 5.5 | Y132M2-6 | ZL400- Ⅱ | 25 | 10.5 |

| Ø1.2×10m | 1-2 | 7.5 | Y160M-6 | ZL500-I | 25 | 13.5 |

| Ø1.5×12m | 2-5 | 11 | Y160L-6 | JZQ500-Ⅲ | 25 | 18.9 |

| Ø1.5×15m | 4-6 | 15 | Y180L-6 | JZQ500-Ⅲ | 25 | 21 |

| Ø1.8×12m | 5-8 | 18.5 | Y200L1-6 | ZQ50-16Ⅱ | 16.46 | 22.83 |

| Ø2.2×12m | 6-10 | 18.5 | Y200L1-6 | JZQ650-Ⅲ | 31.5 | 37.6 |

| Ø2.2×14m | 7-12 | 18.5 | Y200L1-6 | JZQ650-Ⅲ | 31.5 | 40 |

| Ø2.2×16m | 9-14 | 30 | Y225M-6 | JZQ750-Ⅲ | 31.5 | 45 |

| Ø2.4×14m | 10-16 | 30 | Y250M-6 | JZQ750-Ⅲ | 31.5 | 51 |

| Ø2.4×18m | 12-18 | 37 | Y250M-6 | ZL85-13-I | 27.16 | 54 |

| Ø2.4×20m | 14-22 | 37 | Y250N-6 | ZL85-13-I | 27.16 | 54.14 |

| Ø3×20m | 16-25 | 55 | Y250M-4 | ZL100-16-I | 41.52 | 78 |

| Ø3×25m | 32-36 | 75 | YR280M-4 | ZL100-16-I | 41.52 | 104.9 |

Le tambour est fabriqué en acier Q235, avec des revêtements intérieurs personnalisables en acier inoxydable.

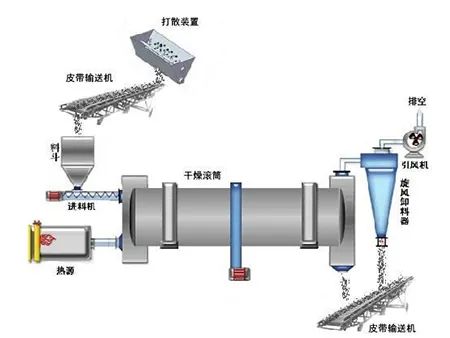

La source de chaleur du sécheur à tambour rotatif provient d’une unité de combustion. Le séchage s’effectue en mode de chauffage à contre-courant, où l’air chaud pénètre par l’extrémité de sortie. Le matériau à sécher entre dans le tambour incliné en rotation depuis la trémie d’alimentation et est entraîné vers l’arrière par un dispositif à vis. Pendant la rotation du tambour, le matériau est soulevé et relâché à plusieurs reprises par les palettes internes, assurant un échange thermique complet avec l’air chaud. Ce processus permet une évaporation progressive et uniforme de l’humidité contenue dans le matériau.

Nos experts sont à votre disposition pour répondre à toutes vos questions concernant les équipements de production d’engrais.

Les différentes matières premières passent par l’ensemble du processus : alimentation, broyage, mélange, convoyage, granulation, séchage, refroidissement, criblage, enrobage et conditionnement.

Les réglages standards sont d’environ 600 °C à l’entrée et 80–120 °C à la sortie.

Le sécheur utilise une combinaison de palettes internes hélicoïdales et étagées ainsi qu’un dispositif vibrant à haute fréquence, empêchant efficacement l’adhérence du matériau aux parois internes du tambour.